API-5LD生产线简介

复合管生产线简介:

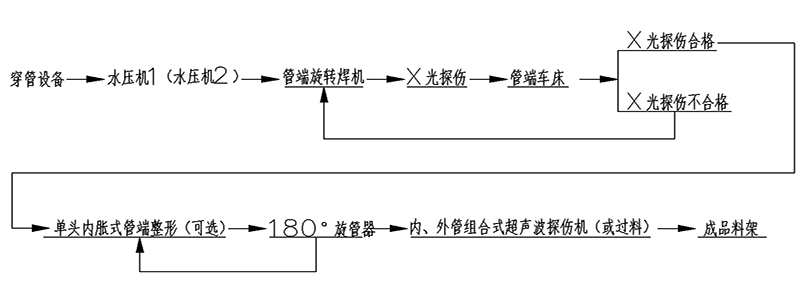

该生产线的设备是按照API-5LD认证要求布置的,充分考虑生产中的各工位的工序状况和设备使用率,空间布置合理,自动生产线人力成本低、质量稳定,自动生产线耗能低;采用液压内胀成型技术,具有工艺、技术优良,操作简单方便的特点;机组主要包括:穿管机、胀管水压机、液压胀型机、管端旋转焊机、管端车床、1250t内胀式管端整形机、内、外管组合式超声波探伤机(内窥镜)、X光探伤机、180°旋管器、辅机等。生产线工艺如下图所示:

工艺过程简介:

1)、穿管设备将内管和外管穿在一起,注外管内表面和内管内表面进入生产线前经过表面处理,无锈无油等杂质和污物;

2)、选择胀管水压机;

3)、进入管端旋转焊机组进行端面封焊,两组焊机分别焊管两头;

4)、进入X光探伤室进行X光探伤,标记探伤结果;

5)、根据标记的探伤结果进行端面平头倒棱或切除焊口;X光探伤不合格的切除焊口并车出焊接切口,然后回到端面焊接工序;X光探伤合格的进行端面平头倒棱软后进入管端整形工位。

6)、管端整形针对于焊接后管口直径由于热变形缩小,不合格的进行管端整形,合格的进入超声波探伤工位;为避免造成大量的浪费,本生产线布置一台1250t内胀式管端整形机,并配备一台180°旋管器,可以满足复合管任意一端进行管端整形;

7)、进入内、外管组合式超声波探伤机(内窥镜),对钢管进行探伤,并可将内窥镜探头放入内管探伤头上,进行内部缺陷检查;

8)、进入产品料区或废料区;